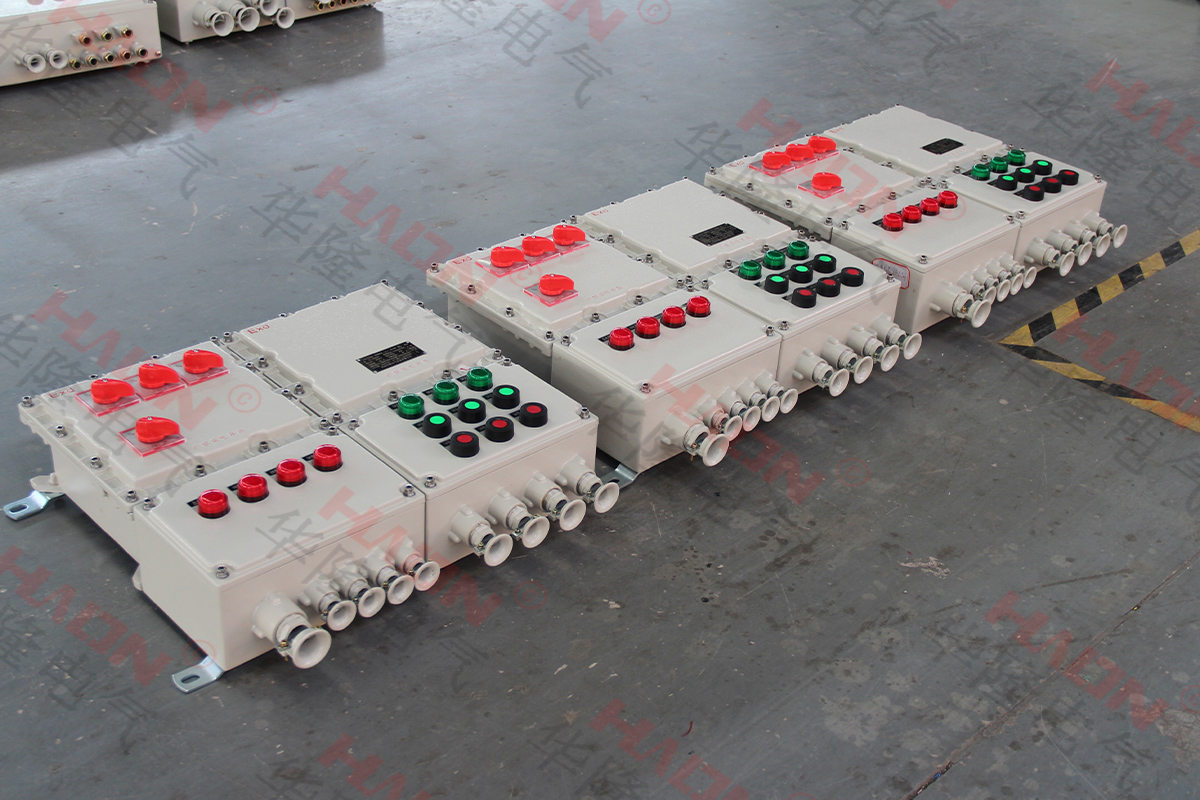

防爆配電箱噴涂工藝流程:提升防護性能與外觀質量的關鍵環節

在化工、石油、天然氣、制藥、礦山等存在爆炸性氣體或粉塵的工業環境中,防爆配電箱作為保障電力系統安全運行的重要設備,其箱體不僅需要具備良好的防爆性能,還需在惡劣環境下具有優異的耐腐蝕性、耐磨性和美觀性。為了實現這些目標,噴涂工藝成為防爆配電箱制造過程中不可或缺的重要環節。

本文將詳細介紹防爆配電箱噴涂工藝流程,幫助理解其在提升產品性能和外觀質量中的作用。

一、噴涂工藝在防爆配電箱中的作用

噴涂不僅是提升防爆配電箱外觀美感的手段,更重要的是:

增強箱體的防腐性能:防止酸堿、鹽霧、潮濕等環境對箱體的侵蝕;

提高耐磨與抗老化能力:延長產品使用壽命;

增強防靜電性能:在粉塵或易燃環境中降低靜電積聚風險;

提升產品外觀一致性:滿足工業設備對美觀度與品牌標識的需求。

二、防爆配電箱噴涂前的準備工序

噴涂前的預處理是決定噴涂質量的關鍵步驟,主要包括以下流程:

1.材料選擇與檢驗

根據使用環境選擇合適的噴涂材料(如環氧樹脂、聚酯粉末、氟碳涂料等);

檢查箱體材質是否為碳鋼、不銹鋼或鋁合金,不同材質需采用不同的噴涂工藝。

2.表面清理

去除箱體表面的油污、灰塵、銹跡等雜質;

使用高壓水洗、溶劑清洗或超聲波清洗等方式進行清潔;

保證噴涂表面無油、無塵、無氧化物。

3.除銹與拋光

對碳鋼材質進行噴砂處理或拋丸處理,去除表面氧化層,增強涂層附著力;

對不銹鋼箱體進行拋光處理,提高表面光潔度,增強涂層附著效果。

4.磷化/鈍化處理

對金屬表面進行化學處理,形成一層致密的轉化膜,增強涂層與基材的結合力;

不銹鋼材質常采用鈍化處理,以提高其耐腐蝕性能。

三、防爆配電箱噴涂工藝流程詳解

1.底漆噴涂

在處理好的箱體表面噴涂防銹底漆;

常用底漆包括環氧富鋅底漆、環氧底漆等,具有良好的附著力和防銹性能;

底漆噴涂后需進行烘干固化,確保涂層牢固。

2.中間涂層(可選)

針對對防腐要求更高的環境,可增加中間涂層;

中間涂層通常為環氧云鐵中間漆,進一步增強涂層的封閉性和耐候性。

3.面漆噴涂

面漆決定箱體的最終外觀顏色和光澤度;

常用面漆包括聚酯粉末涂料、氟碳涂料、聚氨酯面漆等;

可根據客戶需求定制顏色,如RAL色號、企業標準色等;

面漆噴涂后需進入高溫烘房進行固化,使涂層充分交聯固化。

4.冷卻與檢驗

噴涂完成后,箱體冷卻至常溫;

檢查涂層是否均勻、有無流掛、氣泡、漏噴等缺陷;

測量涂層厚度是否符合標準(一般在60~120μm之間);

進行附著力測試、耐鹽霧試驗、沖擊試驗等質量檢測。

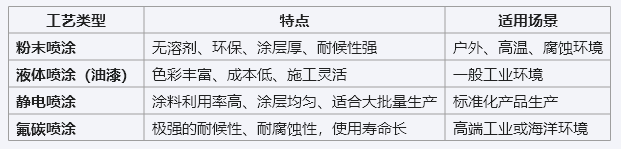

四、噴涂工藝的常見類型

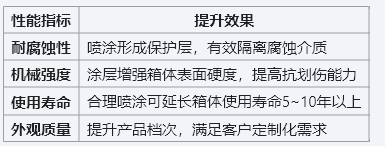

五、噴涂工藝對防爆配電箱性能的影響

六、噴涂工藝中的注意事項

1.嚴格控制噴涂環境溫濕度,避免濕度過高影響涂層附著力;

2.噴涂厚度需均勻,避免過厚導致開裂,過薄則防護性能不足;

3.固化溫度與時間必須達標,否則影響涂層性能;

4.定期維護噴涂設備,確保噴涂質量穩定;

5.噴涂作業需符合環保標準,減少VOC排放,保護環境與操作人員健康。

七、結語

噴涂工藝不僅是防爆配電箱制造過程中的“美容術”,更是提升其防護性能、延長使用壽命、增強市場競爭力的重要手段。隨著工業設備對安全性和美觀性的要求不斷提高,科學、規范、環保的噴涂工藝流程已成為防爆配電箱生產中不可或缺的一環。

選擇具備成熟噴涂工藝和嚴格質量控制體系的生產廠家,是確保防爆配電箱在惡劣環境中穩定運行、安全可靠的關鍵。

關鍵詞:防爆配電箱噴涂工藝、噴涂流程、粉末噴涂、氟碳噴涂、防銹底漆、面漆噴涂、涂層附著力、耐腐蝕性能、防爆配電箱制造、工業噴涂工藝